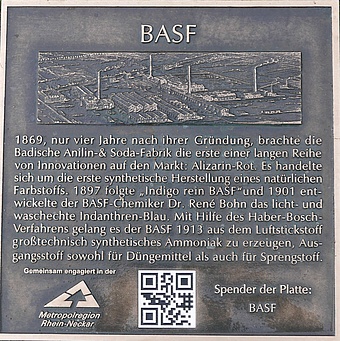

1869 Alizarin 1890 Indigo 1901 Indanthren 1913 Ammoniaksynthese

BASF

Im Jahre 1859 versuchte der damals erst achtzehnjährige Engländer William Henry Perkin Chinin synthetisch herzustellen. Bei einem seiner Versuche behandelte er Anilin mit dem starken Oxydationsmittel Kaliumdichromat. Dabei entstand unerwartet ein Farbstoff: das Mauvein, das man auch Anilin-Purpur oder Perkin-Violett nennt. Perkin erkannte, dass sich aus dem Anilin nicht nur Mauvein, sondern auch viele andere Farbstoffe herstellen lassen.

Das Anilin ist wie viele andere chemische Verbindungen in den Rückständen enthalten, die bei der Herstellung von Leuchtgas und Koks aus Steinkohle anfallen: dem Steinkohlenteer. Anilin und viele andere noch heute für die chemische Industrie wichtige Substanzen des Steinkohleteers waren schon ab den dreißiger Jahren des 19. Jahrhunderts von dem deutschen Chemiker Friedlieb Ferdinand Runge isoliert und untersucht worden.

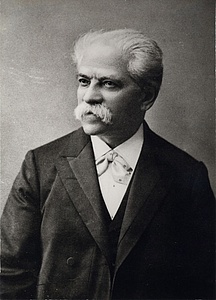

Im Jahre 1821 wird in Mannheim Friedrich Engelhorn als Sohn eines Gastwirts geboren. Nach dem Besuch des Lyzeums macht er eine Goldschmiedelehre und legt 1846 die Meisterprüfung ab.

Während der Badischen Revolution von 1848 erreicht Friedrich Engelhorn als Kommandant der Mannheimer Bürgerwehr eine friedliche Übergabe der Stadt an die preußische Armee und verhindert damit die Zerstörung Mannheims.

Seine zunächst im Elternhaus, später im Quadrat C 4,6 betriebene Goldschmiedewerkstatt gerät während der Revolutionsjahre jedoch in wirtschaftliche Schwierigkeiten und Engelhorn sucht sich ein anderes Betätigungsfeld. Zusammen mit zwei Partnern gründet er ein Gaswerk, das 1849 die Produktion aufnimmt.

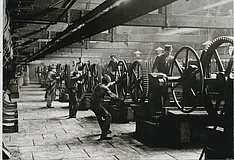

Engelhorn erkennt schnell, welche Möglichkeiten der bei der Gasproduktion anfallende Steinkohlenteer bietet. Zusammen mit dem den Chemikern Carl Clemm und Nepomuk Spreng sowie dem Kaufmann Otto Dyckerhoff gründet er am 19. Juni 1861 im Mannheimer Stadtteil Jungbusch eine Anilinfarben-Fabrik und beginnt, Anilin herzustellen. Die zur Produktion von Anilin benötigten Chemikalien liefert ihm zunächst der "Verein Chemischer Fabriken" in Mannheim.

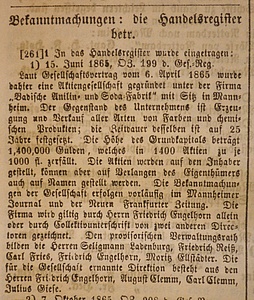

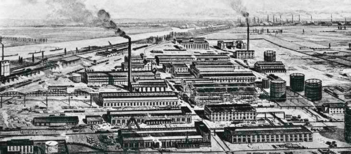

Da es aber wirtschaftlicher ist, den gesamten Fertigungsprozess vom Rohstoff bis zum Endprodukt in einer Hand zu haben, strebt Engelhorn die Fusion mit dem Zulieferer an, was jedoch von dessen Aktionären abgelehnt wird. Engelhorn beschließt, die erforderlichen Ausgangsstoffe selbst herzustellen und gründet am 6. April 1865 die Badische Anilin- und Soda-Fabrik.

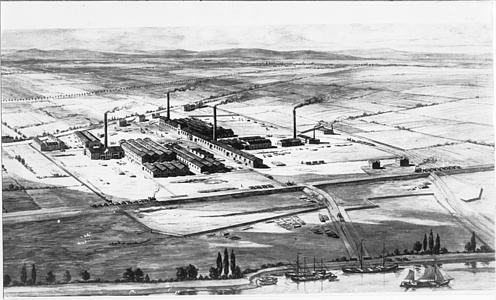

Aber die bisherige Produktionsstätte im Jungbusch bietet nicht mehr genügend Platz. Daher möchte Engelhorn in Mannheim ein Grundstück kaufen. Weil sich auch der „Verein Chemischer Fabriken“ an dem Grundstück interessiert zeigt, entscheidet der Mannheimer Bürgerausschuss, das Gelände öffentlich zu versteigern, um einen möglichst hohen Preis zu erzielen.

Umgehend erwirbt Engelhorn ein anderes Grundstück, aber nicht in Mannheim, sondern in Ludwigshafen. Zu der zwei Wochen später stattfindenden öffentlichen Versteigerung erscheint übrigens niemand.

Schon im Mai 1865 beginnt der Bau der Fabrik auf der anderen Rheinseite.

Alizarin

Am 1. November 1868 wird der renommierte Chemiker Heinrich Caro als Co-Direktor und Leiter der Forschung eingestellt. Er hat in Berlin studiert und sich danach in Manchester und London auf die Farbenchemie spezialisiert. Zunächst richtet er in der alten Mannheimer Fabrik eine eigene Versuchsanlage ein.

Im Mai 1869 erwirbt die BASF von Carl Graebe und Carl Liebermann, einem Schüler des in Heidelberg lehrenden Robert Bunsen, die Rechte an dem ersten Verfahren zur synthetischen Herstellung eines schon im Altertum aus der Krappwurzel gewonnenen roten Naturfarbstoffs, des "Alizarins".

Doch das Bromierungsverfahren von Graebe und Liebermann erweist sich für die Alizarinherstellung in industriellem Maßstab als zu teuer. Bei der Suche nach einem technisch brauchbaren Herstellungsprozess hilft ein Zufall.

Als Caro in einer Schale Anthrachinon erhitzt, sich aber kurz einer anderen Aufgabe zuwendet, findet er nach seiner Rückkehr das Labor verqualmt vor. In der Schale ist eine Substanz entstanden, die sich mit Ätzkali unter Einwirkung heißer Schwefelsäure zu Alizarin verschmelzen lässt.

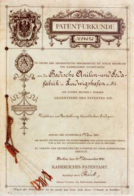

Am 25. Juni 1869 wird für das zur großtechnischen Produktion notwendige preiswerte Sulfonierungsverfahren das englische Patent erteilt. Nur einen Tag später will sich auch William Henry Perkin ein identisches Verfahren patentieren lassen. Friedrich Engelhorn vermeidet einen langwierigen Rechtsstreit und einigt sich mit Perkin zu beider Vorteil auf eine gemeinsame Vermarktung. Die BASF erhält damit Zugang zum Weltmarkt und Alizarin wird der erste weltweite Verkaufserfolg der BASF.

Schon ein knappes Jahr später werden 230 kg Alizarinrot produziert. Noch ist es mit 270 Mark je kg mehr als viermal so teuer wie natürliches Krapprot, das 60 Mark kostet. Aber dank einer neuen Fabrikationsanlage kann die Produktion nach fünf Jahren auf 100 Tonnen, später sogar auf über 1000 Tonnen gesteigert werden, wodurch der Preis für ein Kilogramm Alizarin auf 9 Mark sinkt.

Über 3.000 Jahre lang wurde der rote Farbstoff aus der Wurzel des Färber-Krapps gewonnen. Nun lohnt sich der Anbau der Pflanze nicht mehr, und die landwirtschaftlichen Anbauflächen, vor allem in Frankreich und den Niederlanden, können nun zum Anbau von Nahrungsmitteln für die stark wachsende Bevölkerung verwendet werden.

Methylenblau

Heinrich Caro ruht sich nicht auf seinem Erfolg bei der Alizarin-Synthese aus, sondern forscht weiter. 1875 entdeckt er zusammen mit dem befreundeten Professor Adolf von Baeyer das Nitrosodimethylanilin und entwickelt daraus einen blauen Farbstoff, das Methylenblau, das er am 15. Dezember 1877 zum Patent anmeldet. Es ist das erste deutsche Patent für einen Teerfarbstoff.

Wie dem Alizarin, das nicht nur Druck- und Künstlerfarbe ist, sondern auch in der Histologie als Färbemittel zur mikroskopischen Untersuchung von Calcium-Ablagerungen im Hirngewebe dient, kommt auch dem Methylenblau medizinische Bedeutung zu. Als der Arzt Paul Ehrlich bei seiner Arbeit zur Vitalfärbung von Gewebe Malariaerreger mit Methylenblau anfärbt, entdeckt er 1891, die Heilkraft von Methylenblau gegen Malaria. Und später macht Robert Koch den Tuberkulosebazillus mit Methylenblau sichtbar.

Indigo

Nach jahrelangen Versuchen gelingt Adolf von Baeyer 1878 im Labor die erste Synthese von Indigo aus Zimtsäure.

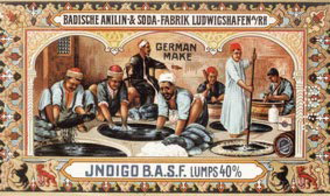

Das tiefblaue Pigment ist eine der ältesten und bekanntesten natürlichen Farben und wurde schon in prähistorischer Zeit zum Färben von Textilien verwendet. So lassen sich Spuren von Indigo in 6.000 Jahre alten peruanischen Baumwollstoffen nachweisen. In Ägypten wurden Mumien bereits im Jahre 4.400 vor Christi Geburt in Indigo-gefärbte Mumienbänder eingewickelt. Auch in den frühen mesopotamischen Kulturen wurde Indigo verwendet.

Früher wurde Indigo aus verschiedenen Indigohaltigen Pflanzen gewonnen, wie etwa der indischen Indigopflanze, die der Farbe den Namen gab oder den Blättern des bereits in der Antike in Europa angepflanzten Färberwaids. Der wasserunlöslichen Farbe wird mit einem Lösungsmittel, meist Urin, Sauerstoff entzogen. Der zu färbende Stoff wird für einige Tage in die gelblich-grüne Brühe eingelegt. Erst beim Trocknen unter Sauerstoffeinfluss bildet sich die blaue Farbe zurück und verbindet sich mit der Faser. Solange müssen die Färber mit der Weiterverarbeitung warten. Sie „machen blau“.

Die mühsam aus Pflanzen hergestellte Farbe ist jedoch teuer, der Bedarf zum Blaufärben von Uniformen und Arbeitskleidung aber hoch. Die synthetische Herstellung von Indigo verspricht somit hohen Gewinn. Die BASF interessiert sich daher sehr für die Arbeiten Baeyers. Als Prof. Baeyer 1880 sein Patent zur Indigosynthese eingereicht hat, sichert sich die BASF die Verwertungsrechte.

Besonders vorteilhaft für den Färbeprozess ist die Tatsache, dass sich nach dem Baeyerschen Verfahren die Ausgangsstoffe unter geeigneten Bedingungen direkt auf der Textilfaser in Indigo umwandeln.

Schon im April 1881 nimmt die BASF die Produktion des „Kleinen Indigo“ auf. Aber für die industrielle Produktion erweist sich der Syntheseweg von Baeyer als unwirtschaftlich und das Produkt findet keine Marktakzeptanz. Daher wird die Produktion nach nur drei Jahren wieder eingestellt. Auch ein anderes, Verfahren, führt trotz jahrelanger Versuche in eine Sackgasse.

Der immense Forschungsaufwand, in den die BASF im Lauf der Jahre 18 Millionen Goldmark investiert, so viel wie das damalige Grundkapital, führt nicht zum Erfolg. 1883 scheidet Friedrich Engelhorn aus dem Vorstand der BASF aus und kauft sich in das Mannheimer Pharmaunternehmen C.F.Boehringer und Söhne ein. Auch Carl Clemm verlässt die BASF und gründet ein Jahr später zusammen mit seinem Bruder Adolf die Zellstofffabrik Waldhof.

Die Nachfolge im Vorstand der BASF treten die jungen Chemiker Carl Glaser und Heinrich Brunck an. Doch erst 1890, als der Schweizer Professor Karl Heumann einen neuartigen Syntheseweg für das Indigo mit einer alkalischen Schmelze von Phenylglycin veröffentlicht, erhält die Indigoforschung wieder neuen Auftrieb.

Die BASF ist sofort interessiert. Stellt sie doch die Ausgangsprodukte für dieses neue Verfahren – Anilin, Essigsäure, Chlor und Alkali im eigenen Hause her. Aber es stellt sich heraus, dass auch mit diesem neuen Verfahren die Indigoausbeute für eine wirtschaftliche Produktion zu gering ist und die Weiterentwicklung wird zunächst eingestellt.

Als Professor Heumann herausfindet, dass die Ausbeute bei Verwendung anderer Ausgangsstoffe wesentlich höher ausfallen kann, werden die Arbeiten zur Verbesserung des Verfahrens wieder aufgenommen.

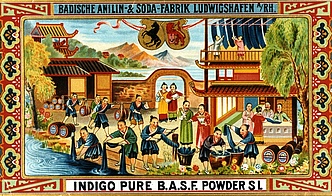

Nach 17 Jahren intensiver Forschung kommt am 10. Juli 1897 endlich der synthetische Farbstoff unter dem Namen „Indigo rein B.A.S.F.“ auf den Markt und kann in beliebiger Menge preiswert produziert werden. Für die BASF bedeutet dies einen großen wirtschaftlichen Erfolg. Das „Indigo rein B.A.S.F.“ ist weltweit begehrt. Während die Zusammensetzung des natürlichen Indigos und damit auch der Farbstoffgehalt schwankt, kann mit synthetischem Indigo eine konstant gleichmäßige Färbung erzielt werden.

Als die BASF in den sechziger Jahren die Indigo-Produktion schon einstellen will, kommen in Europa Jeans in Mode, insbesondere verwaschene Jeans. Da nur synthetisches Indigo den gewünschten Effekt erzielt, steigt dessen Nachfrage wieder. Heute wird Indigo vorwiegend zum Färben des als Denim (de Nimes) bezeichneten Baumwollstoffes für Blue Jeans produziert, die dadurch ihr typisches Aussehen erhalten. Wenn Jeans bei der Wäsche ihre blaue Farbe verlieren, kann man dann ein blaues Wunder erleben. Indigo ist, wie auch die anderen ersten synthetischen Farben, nicht waschecht. Daher sind Naturfarbstoffe noch gefragt.

Indanthren

Aber bereits vier Jahre nach seiner Markteinführung, bekommt der neue Indigo aus dem eigenen Haus Konkurrenz. Der BASF Chemiker René Bohn entwickelt mit „Indanthren“ den ersten licht- und waschechten blauen Farbstoff.

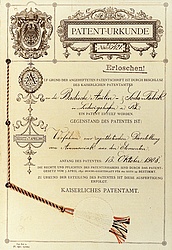

Schon als Kind hat René Interesse an Chemie und experimentiert mit großer Begeisterung in seinem kleinen, im väterlichen Betrieb eingerichteten Labor. Er studiert von 1879 bis 1882 am Züricher Polytechnikum Chemie, unter anderem bei Professor Karl Heumann. Mit 22 Jahren wird René Bohn bei der BASF in der Alizarin-Abteilung des Betriebslabors eingestellt und macht schon bald durch die Erfindung neuer Farbstoffe auf sich aufmerksam: 1885 Alizarinmarron, 1886 Anthracenblau, 1887 Alizarinschwarz, und 1888 Carbazolgelb, Alizaringrün und Alizarinblaugrün. Seine bekannteste Erfindung aber ist das wasch- und lichtechte Indanthren. Zur Synthese eines waschechten „Superindigos“ verwendet er Anthrachinon, das bereits 30 Jahre zuvor als Ausgangsstoff für Alizarin diente und erhält einen strahlend blauen Farbstoff, den er Indanthren nennt. Am 6. Februar 1901 meldet die BASF die Neuentwicklung als „Verfahren zur Darstellung eines blauen Farbstoffes der Anthracenreihe“ zum Patent an.

Bevor aber Indanthren seinen Siegeszug antreten kann, sind einige, nicht technische Probleme zu lösen. Indanthren ist nicht nur wesentlich teurer als Indigo, sondern verlangt auch eine ganz andere Färbetechnik. Daher gibt es zunächst Vorbehalte bei den Anwendern, den Färbern und Druckern. Bohn fertigt daher genaue Anwendungshinweise an.

Nicht nur die Anwender müssen von der neuen waschechten Farbe überzeugt werden, sondern auch die Endverbraucher. 1921 startet die BASF zum ersten Mal in ihrer Geschichte eine Werbekampagne mit Inseraten, Plakaten und sogar Modeschauen. Im Januar 1922 wird für Indanthren ein Warenzeichen eingetragen.

Ammoniaksynthese

Schon der berühmte Justus von Liebig hatte 1840 in seinem Werk über Agrikulturchemie beschrieben, dass Pflanzen zur Bildung von Chlorophyll und pflanzlichen Proteinen Mineralstoffe, insbesondere Phosphor, Kalium und Stickstoff brauchen, den sie mit ihren Wurzeln aus dem Boden aufnehmen. Durch intensiven Ackerbau aber werden diese Mineralstoffe den Böden im Laufe der Zeit entzogen.

Um 1900 kommt es in Deutschland und vielen anderen Teilen Europas immer öfter zu Missernten und Hungersnöten. Viele Menschen wandern in dieser Zeit nach Amerika aus.

Um die Versorgung der schnell wachsenden Bevölkerung mit Nahrungsmitteln zu sichern, muss den ausgelaugten Böden vor allem Stickstoff zugeführt werden.

Die natürliche Düngung mit Jauche oder Mist, bei der durch Zersetzung stickstoffhaltiger Stoffe Ammoniak frei wird, reicht nicht aus. Ammoniak ist bei Raumtemperatur ein giftiges Gas von stechendem Geruch, den wir von seiner wässrigen Lösung, dem Salmiakgeist her kennen. Das im Ammoniakmolekül enthaltene Stickstoffatom ist an drei Wasserstoffatome gebunden, daher seine Formal "NH3". Das N steht hierbei für Stickstoff, das H für Wasserstoff.

Zur Ergänzung der organischen Düngung dient in jener Zeit der Salpeter. Dieses stickstoffhaltige Salz kommt in der Natur vor, ist aber sehr teuer, weil es aus Übersee, z.B. aus Chile, herangeschafft werden muss. Der Gedanke, die von den Pflanzen zum Aufbau der Blattmasse verwertbaren Stickstoffsalze großtechnisch herzustellen, liegt nahe.

Stickstoff ein farb- und geruchloses Gas ist reichlich vorhanden, denn es ist mit einem Anteil von 78% der Hauptbestandteil der Erdatmosphäre. Aber die Pflanzen können den Luftstickstoff nicht direkt verwerten. Das Stickstoffmolekül N2 besteht aus zwei fest aneinander gebundenen Stickstoffatomen. Nur mit einer hohen Energiezufuhr lassen sich die beiden Atome auseinanderreißen.

Gewitterblitze beispielsweise. Sie spalten durch die entstehenden hohen Temperaturen die Stickstoffatome, die sich sofort wieder anderweitig verbinden, z.B. mit dem im Regenwasser enthaltenen Wasserstoff. Auf diese Weise gelangt der Stickstoff in einer für Pflanzen verwertbaren Form in den Boden. Besonders wirksam ist ein Gewitter während der Vegetationsperiode im Frühjahr. Nicht umsonst heißt eine alte Bauernweisheit: "Gewitter im Mai, schreit der Bauer juchhei!"

Zu Beginn des 20. Jahrhunderts gibt es noch kein Verfahren, den reaktionsträgen Luftstickstoff in eine chemische Verbindung zu überführen und damit als Düngemittel nutzbar zu machen. Ein solches Verfahren zu entwickeln ist eine sehr anspruchsvolle Aufgabe.

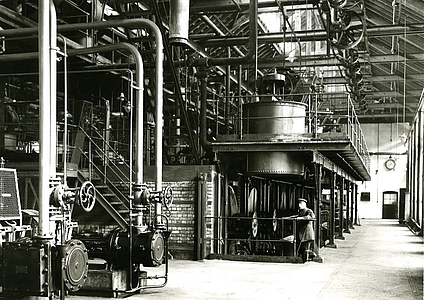

Der Chemiker Fritz Haber, Professor an der Technischen Hochschule Karlsruhe, untersucht die Reaktion zwischen Stickstoff und Wasserstoff unter hohem Druck und bei hoher Temperatur. Nach jahrelangen Versuchen findet er heraus, dass zur Erreichung einer ausreichenden Reaktionsgeschwindigkeit ein Druck von ca. 300 bar, also das 300-fache des normalen Luftdruckes, Temperaturen von 400 Grad Celsius sowie nicht zuletzt auch geeignete Katalysatoren erforderlich sind.

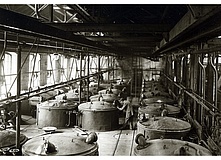

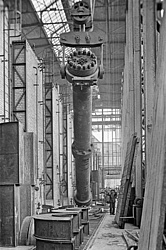

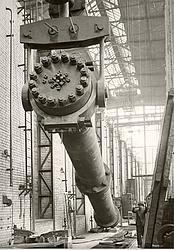

1908 liefert seine Versuchsapparatur unter Laborbedingungen das erste synthetisch hergestellte Ammoniak. Er meldet sein Verfahren zum Patent an und wendet sich zu dessen großtechnischen Umsetzung an die BASF. Dort sieht man aber vor allem hinsichtlich der erforderlichen hohen Drücke ein großes Problem. Denn noch gibt es keine Druckbehälter und Rohre, die solchen Belastungen standhalten. Hinzu kommt, dass Wasserstoff bei hohen Temperaturen und Drücken selbst durch die dicksten Stahlwände diffundiert, denn seine Atome sind winzig klein.

Aber Carl Bosch, seit 1899 Chemiker bei der BASF, findet eine Lösung. Er konstruiert aus neuartigen Stahlsorten ein doppelwandiges Rohr. Es besteht im Inneren aus weichem, kohlenstoffarmem Eisen, das vom Wasserstoff kaum durchdrungen wird und einem Mantel aus festem Stahl. Durch Löcher im Außenrohr kann der noch durch das innere Rohr diffundierende Wasserstoff entweichen.

Alwin Mitasch, Leiter des Ammoniaklaboratorium bei der BASF und enger Mitarbeiter von Carl Bosch, entwickelt nach umfassenden Forschungsarbeiten einen geeigneten Katalysator aus Eisen mit Oxidanteilen aus Aluminium, Calcium und Kalium.

Damit ist der erste hochdruckfeste und damit betriebssichere Reaktor in der Geschichte der Verfahrenstechnik erfunden und nach fünf Jahren Forschung und Entwicklung Habers Laborergebnis für eine großtechnische Produktion nutzbar gemacht.

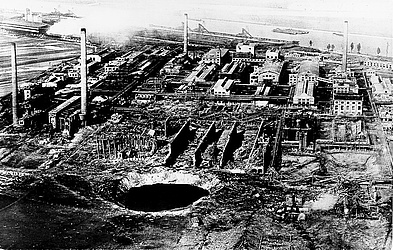

Mit der nach seinen Entwicklern Haber-Bosch-Verfahren genannten Ammoniaksynthese gelingt es erstmals, in riesigen Hochdruckreaktoren den Luftstickstoff mit dem Wasserstoff zu verbinden. Der entstehende Ammoniak wird durch Abkühlung des Gasgemisches verflüssigt und abgetrennt. 1913 beginnt in dem ersten Synthesewerk in Oppau bei Ludwigshafen die Mineraldüngerproduktion. 1914 stehen bereits mehr als 7.000 Tonnen preiswerter Sickstoff-Dünger zur Verfügung.

In der BASF-eigenen Landwirtschaftlichen Versuchsanstalt Limburgerhof lässt Bosch ab 1914 in Freilandversuchen die Grundlagen für die optimalen Mengen, Ausbringungszeitpunkte und Aufteilung der Düngergaben untersuchen, um den Bauern mit dem Dünger auch eine optimale Gebrauchsanweisung mitgeben zu können. Mit dem neuen Kunstdünger werden die Bauern durch amüsante Werbung bekannt gemacht.

Doch dann bricht der erste Weltkrieg aus und Ammoniak wird zu einem kriegswichtigen Rohstoff, denn die aus ihm gewonnene Salpetersäure ist ein Ausgangsprodukt für Sprengstoff.

Leider spielt Fritz Haber im Ersten Weltkrieg eine unrühmliche Rolle. Er forscht nicht nur an der Entwicklung von Gaskampfstoffen, sondern überwacht sogar 1915 in Ypern höchstpersönlich den ersten großen Giftgaseinsatz der Geschichte. Durch sein Chlorgas werden rund 1500 französische Soldaten getötet und sehr viel mehr schwer verwundet. Habers Frau Clara Immerwahr, die erste in Deutschland promovierte Chemikerin, verabscheut seinen Einsatz als „Perversion der Wissenschaft“ und erschießt sich im Garten der Berliner Dienstvilla mit Habers Dienstwaffe.

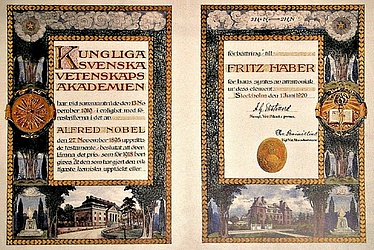

Dennoch erhält Fritz Haber für die Entwicklung der Ammoniaksynthese den Chemie-Nobelpreis des Jahres 1918. Carl Bosch wird für seine Arbeiten zur großtechnischen Ammoniaksynthese erst 1931 zusammen mit Friedrich Bergius, einem Schüler von Fritz Haber, mit dem Nobelpreis für Chemie ausgezeichnet.

Nach Kriegsende wächst die Ammoniak- und Salpetersäureproduktion ständig. Obwohl die Risiken der Produktion und Lagerung bekannt sind, kommt es am 21. September 1921 zu einer Katastrophe, die 561 Menschen das Leben kostet, als eine gewaltige Explosion Oppau erschüttert und dabei größtenteils zerstört. Selbst im 25 km entfernten Heidelberg deckt die Druckwelle Hausdächer ab. Es ist bis heute die größte Chemiekatastrophe in der Geschichte der BASF.

Nach wie vor werden mehr als drei Viertel der Gesamtproduktion des in Form von Ammoniak gebundenen Stickstoffs zu Mineraldünger verarbeitet. Der Rest wird bei der Herstellung vieler anderer Produkte verwendet, wie zum Beispiel Kunstfasern und sogar Backpulver. Auch Autoreifen enthalten Ammoniak. Mit Stickstoffverbindungen wie Hydrazin und Salpetersäure kann Raketentreibstoff produziert werden. In der Pharmazie nutzt man die aus Ammoniak entstehenden Sulfonamide für Arzneimittel zum Beispiel Antibiotika.