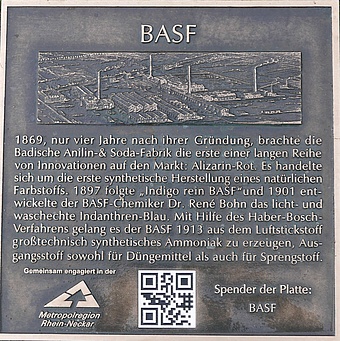

1869 Alizarine 1890 Indigo 1901 Indanthrène 1913 Synthèse de l'ammoniac

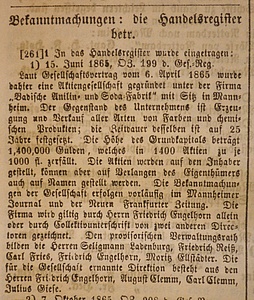

BASF

En 1859, l'Anglais William Henry Perkin, alors âgé de dix-huit ans, a tenté de produire de la quinine de manière synthétique. Lors d'une de ses tentatives, il a traité l'aniline avec un oxydant puissant, le bichromate de potassium. Il en résulta un colorant inattendu : la mauvéine, également appelée pourpre d'aniline ou violet de Perkin. Perkin s'est rendu compte que l'aniline ne permettait pas seulement de fabriquer de la mauvéine, mais aussi de nombreux autres colorants.

Comme de nombreux autres composés chimiques, l'aniline est contenue dans les résidus issus de la production de gaz d'éclairage et de coke à partir de la houille : le goudron de houille. L'aniline et de nombreuses autres substances du goudron de houille encore importantes aujourd'hui pour l'industrie chimique avaient déjà été isolées et étudiées par le chimiste allemand Friedlieb Ferdinand Runge à partir des années 1930.

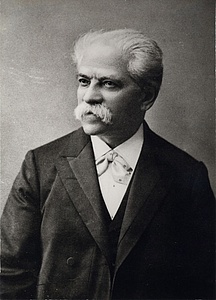

En 1821, Friedrich Engelhorn naît à Mannheim, fils d'un aubergiste. Après avoir fréquenté le lycée, il fait un apprentissage d'orfèvre et passe son examen de maîtrise en 1846.

Pendant la révolution badoise de 1848, Friedrich Engelhorn, en tant que commandant de la milice de Mannheim, parvient à obtenir la reddition pacifique de la ville à l'armée prussienne et empêche ainsi la destruction de Mannheim.

Son atelier d'orfèvrerie, d'abord installé dans la maison familiale, puis dans le carré C 4,6, connaît cependant des difficultés économiques pendant les années révolutionnaires et Engelhorn cherche un autre champ d'activité. Avec deux associés, il fonde une usine à gaz qui démarre sa production en 1849.

Engelhorn comprend rapidement les possibilités offertes par le goudron de houille issu de la production de gaz. Avec les chimistes Carl Clemm et Nepomuk Spreng ainsi que le commerçant Otto Dyckerhoff, il fonde le 19 juin 1861 une usine de couleurs à l'aniline dans le quartier Jungbusch de Mannheim et commence à produire de l'aniline. Les produits chimiques nécessaires à la production d'aniline lui sont d'abord fournis par le "Verein Chemischer Fabriken" (association des usines chimiques) de Mannheim.

Mais comme il est plus économique d'avoir l'ensemble du processus de fabrication, de la matière première au produit fini, en une seule main, Engelhorn cherche à fusionner avec le fournisseur, ce qui est cependant refusé par ses actionnaires. Engelhorn décide alors de produire lui-même les matières premières nécessaires et fonde le 6 avril 1865 la Badische Anilin- und Soda-Fabrik.

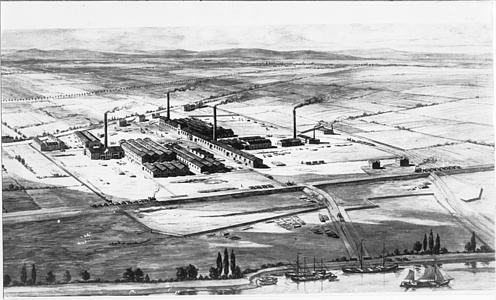

Mais le site de production actuel dans le Jungbusch n'offre plus assez de place. Engelhorn souhaite donc acheter un terrain à Mannheim. Comme le "Verein Chemischer Fabriken" (association des usines chimiques) s'intéresse également au terrain, le comité des citoyens de Mannheim décide de le mettre aux enchères publiques afin d'en obtenir le meilleur prix possible.

Engelhorn acquiert immédiatement un autre terrain, non pas à Mannheim, mais à Ludwigshafen. D'ailleurs, personne ne se présente à la vente aux enchères publiques qui a lieu deux semaines plus tard.

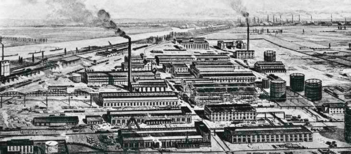

Dès le mois de mai 1865, la construction de l'usine commence de l'autre côté du Rhin.

Alizarine

Le 1er novembre 1868, le chimiste renommé Heinrich Caro est engagé comme codirecteur et responsable de la recherche. Il a fait ses études à Berlin et s'est ensuite spécialisé dans la chimie des couleurs à Manchester et à Londres. Dans un premier temps, il met en place sa propre installation d'essai dans l'ancienne usine de Mannheim.

En mai 1869, BASF achète à Carl Graebe et Carl Liebermann, un élève de Robert Bunsen qui enseignait à Heidelberg, les droits sur le premier procédé de fabrication synthétique d'un colorant naturel rouge, l'"alizarine", extrait de la racine de garance depuis l'Antiquité.

Mais le procédé de bromation de Graebe et Liebermann s'avère trop coûteux pour la production d'alizarine à l'échelle industrielle. Un hasard les aide à trouver un procédé de fabrication techniquement viable.

Alors que Caro chauffe de l'anthraquinone dans une barquette, mais se consacre brièvement à une autre tâche, il trouve le laboratoire enfumé à son retour. Une substance s'est formée dans la coupelle, qui peut être fusionnée avec de la potasse caustique sous l'effet d'acide sulfurique chaud pour former de l'alizarine.

Le 25 juin 1869, un brevet anglais est délivré pour le procédé de sulfonation bon marché nécessaire à la production à grande échelle. Un jour plus tard seulement, William Henry Perkin veut lui aussi faire breveter un procédé identique. Friedrich Engelhorn évite une longue bataille juridique et s'entend avec Perkin sur une commercialisation commune, pour le bénéfice des deux parties. BASF accède ainsi au marché mondial et l'alizarine devient le premier succès commercial mondial de BASF.

Moins d'un an plus tard, 230 kg de rouge d'alizarine sont déjà produits. À 270 marks le kilo, il est encore quatre fois plus cher que le rouge de garance naturel, qui coûte 60 marks. Mais grâce à une nouvelle installation de fabrication, la production peut être portée à 100 tonnes au bout de cinq ans, et même à plus de 1000 tonnes plus tard, ce qui fait baisser le prix d'un kilo d'alizarine à 9 marks.

Pendant plus de 3 000 ans, le colorant rouge a été extrait de la racine de la garance. Désormais, la culture de la plante n'est plus rentable, et les terres agricoles, principalement en France et aux Pays-Bas, peuvent désormais être utilisées pour cultiver des aliments pour une population en forte croissance.

Bleu de méthylène

Heinrich Caro ne se repose pas sur son succès dans la synthèse de l'alizarine, mais poursuit ses recherches. En 1875, il découvre avec son ami le professeur Adolf von Baeyer la nitrosodiméthylaniline et développe à partir de celle-ci un colorant bleu, le bleu de méthylène, pour lequel il dépose un brevet le 15 décembre 1877. Il s'agit du premier brevet allemand pour un colorant de goudron.

Tout comme l'alizarine, qui n'est pas seulement une encre d'imprimerie et d'artiste, mais qui sert également de colorant en histologie pour l'examen microscopique des dépôts de calcium dans les tissus cérébraux, le bleu de méthylène revêt également une importance médicale. En 1891, le médecin Paul Ehrlich découvre les vertus curatives du bleu de méthylène contre le paludisme lorsqu'il colore des tissus avec du bleu de méthylène dans le cadre de ses travaux sur la coloration vitale. Plus tard, Robert Koch rendra visible le bacille de la tuberculose avec du bleu de méthylène.

Indigo

En 1878, après des années d'essais, Adolf von Baeyer réussit en laboratoire la première synthèse d'indigo à partir d'acide cinnamique.

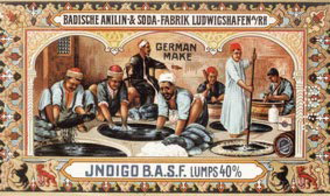

Ce pigment d'un bleu profond est l'une des couleurs naturelles les plus anciennes et les plus connues et était déjà utilisé à l'époque préhistorique pour teindre les textiles. On peut ainsi trouver des traces d'indigo dans des cotonnades péruviennes vieilles de 6 000 ans. En Égypte, des momies étaient déjà enveloppées dans des rubans de momie teints à l'indigo en l'an 4.400 avant Jésus-Christ. L'indigo était également utilisé dans les premières cultures mésopotamiennes.

Autrefois, l'indigo était obtenu à partir de différentes plantes contenant de l'indigo, comme la plante indigo indienne, , qui a donné son nom à la couleur, ou les feuilles du pastel des teinturiers, déjà cultivé en Europe dans l'Antiquité. L'oxygène est retiré de la teinture insoluble dans l'eau à l'aide d'un solvant, généralement de l'urine. Le tissu à teindre est plongé pendant quelques jours dans le bouillon vert jaunâtre. Ce n'est que lors du séchage sous l'influence de l'oxygène que la couleur bleue se reforme et se lie à la fibre. Les teinturiers doivent attendre ce temps avant de poursuivre le traitement. Ils "font du bleu".

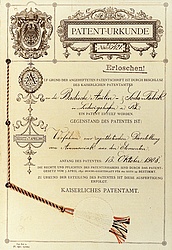

La teinture obtenue péniblement à partir de plantes est toutefois chère, mais les besoins en teinture bleue pour les uniformes et les vêtements de travail sont élevés. La production synthétique d'indigo promet donc des bénéfices élevés. BASF s'intéresse donc beaucoup aux travaux de Baeyer sur . Lorsque le professeur Baeyer dépose son brevet pour la synthèse de l'indigo en 1880, BASF s'assure les droits d'exploitation.

Le fait que, selon le procédé de Baeyer, les matières premières se transforment directement en indigo sur la fibre textile dans des conditions appropriées est particulièrement avantageux pour le processus de teinture.

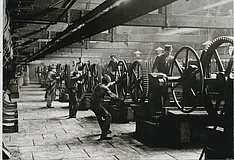

Dès avril 1881, BASF démarre la production du "petit indigo". Mais pour la production industrielle, la voie de synthèse de Baeyer s'avère non rentable et le produit n'est pas accepté par le marché. La production est donc arrêtée après seulement trois ans. Un autre procédé, malgré des années d'essais, mène lui aussi à une impasse.

L'immense effort de recherche dans lequel BASF investit au fil des ans 18 millions de marks-or , soit l'équivalent du capital social de l'époque, n'aboutit pas. En 1883, Friedrich Engelhorn quitte le conseil d'administration de BASF et rachète l'entreprise pharmaceutique C.F. Boehringer und Söhne de Mannheim. Carl Clemm quitte lui aussi BASF et fonde un an plus tard, avec son frère Adolf, l'usine de cellulose Waldhof.

Les jeunes chimistes Carl Glaser et Heinrich Brunck prennent la relève au sein du conseil d'administration de BASF. Mais ce n'est qu'en 1890, lorsque le professeur suisse Karl Heumann publie une nouvelle voie de synthèse de l'indigo avec une fusion alcaline de phénylglycine, que la recherche sur l'indigo prend un nouvel élan.

BASF est immédiatement intéressée. Elle fabrique en effet les produits de base pour ce nouveau procédé - aniline, acide acétique, chlore et alcali - dans ses propres locaux. Mais il s'avère que même avec ce nouveau procédé, le rendement de l'indigo est trop faible pour une production rentable et le développement est tout d'abord arrêté.

Lorsque le professeur Heumann découvre que le rendement peut être nettement plus élevé en utilisant d'autres matières premières, les travaux d'amélioration du procédé sont repris.

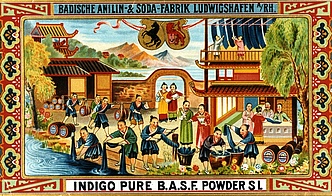

Le 10 juillet 1897, après 17 ans de recherches intensives, le colorant synthétique est enfin mis sur le marché sous le nom d'"indigo pur B.A.S.F." et peut être produit à moindre coût en quantités illimitées. Pour BASF, cela représente un grand succès économique. L'"indigo pur B.A.S.F." est convoité dans le monde entier. Alors que la composition de l'indigo naturel, et donc sa teneur en colorant, varie, l'indigo synthétique permet d'obtenir une coloration constante et uniforme.

Dans les années soixante, alors que BASF veut déjà arrêter la production d'indigo, les jeans deviennent à la mode en Europe, en particulier les jeans délavés. Comme seul l'indigo synthétique permet d'obtenir l'effet souhaité, sa demande augmente à nouveau. Aujourd'hui, l'indigo est principalement produit pour teindre le tissu de coton appelé denim (de Nîmes) pour les blue-jeans, qui obtiennent ainsi leur aspect typique. Lorsque les jeans perdent leur couleur bleue au lavage, on peut alors assister à un miracle bleu. L'indigo, tout comme les autres premières couleurs synthétiques, n'est pas résistant au lavage. C'est pourquoi les colorants naturels sont encore très demandés.

Indanthren

Mais quatre ans seulement après son lancement, le nouvel indigo est concurrencé en interne. Le chimiste de BASF René Bohn met au point l'"indanthrène", le premier colorant bleu résistant à la lumière et au lavage.

Dès son enfance, René s'intéresse à la chimie et fait des expériences avec beaucoup d'enthousiasme dans son petit laboratoire aménagé dans l'entreprise de son père. De 1879 à 1882, il étudie la chimie à l'école polytechnique de Zurich, notamment auprès du professeur Karl Heumann. À 22 ans, René Bohn est embauché chez BASF dans le département alizarine du laboratoire d'entreprise et se fait rapidement remarquer par l'invention de nouveaux colorants : le brun d'alizarine en 1885, le bleu anthracène en 1886, le noir d'alizarine en 1887, et le jaune de carbazole, le vert d'alizarine et le bleu-vert d'alizarine en 1888. Mais son invention la plus connue est l'indanthrène résistant au lavage et à la lumière. Pour synthétiser un véritable "superindigo", il utilise l'anthraquinone, qui avait déjà servi de matière première pour l'alizarine 30 ans auparavant, et obtient un colorant d'un bleu éclatant qu'il appelle indanthrène. Le 6 février 1901, BASF dépose un brevet pour ce nouveau développement en tant que "procédé de préparation d'un colorant bleu de la série anthracène".

Mais avant que l'indanthrène ne puisse entamer sa marche triomphale, il faut résoudre quelques problèmes non techniques. Non seulement l'indanthrène est beaucoup plus cher que l'indigo, mais il exige également une technique de teinture très différente. C'est pourquoi les utilisateurs, les teinturiers et les imprimeurs, émettent tout d'abord des réserves. C'est pourquoi Bohn rédige des instructions d'utilisation précises.

Il ne faut pas seulement convaincre les utilisateurs de la nouvelle couleur lavable, mais aussi les consommateurs finaux. En 1921, BASF lance pour la première fois de son histoire une campagne publicitaire avec des annonces, des affiches et même des défilés de mode. En janvier 1922, une marque est déposée pour l'indanthrène.

Synthèse de l'ammoniac

Le célèbre Justus von Liebig avait déjà décrit en 1840 dans son ouvrage sur la chimie agricole que les plantes ont besoin de minéraux, en particulier de phosphore, de potassium et d'azote, qu'elles puisent dans le sol avec leurs racines, pour former de la chlorophylle et des protéines végétales. Or, au fil du temps, l'agriculture intensive prive les sols de ces substances minérales.

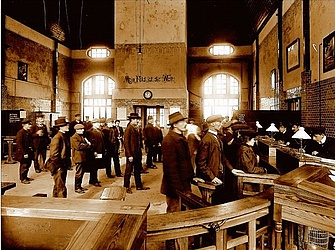

Vers 1900, l'Allemagne et de nombreuses autres régions d'Europe connaissent de plus en plus souvent de mauvaises récoltes et la famine. C'est à cette époque que de nombreuses personnes émigrent en Amérique.

Pour assurer l'approvisionnement en denrées alimentaires d'une population en forte croissance, il faut avant tout apporter de l'azote aux sols épuisés.

La fertilisation naturelle par le purin ou le fumier, qui libère de l'ammoniac par décomposition des matières azotées, ne suffit pas. L'ammoniac est un gaz toxique à température ambiante, à l'odeur piquante, que nous connaissons par sa solution aqueuse, l'ammoniaque. L'atome d'azote contenu dans la molécule d'ammoniac est lié à trois atomes d'hydrogène, d'où sa forme "NH3". Le N représente l'azote et le H l'hydrogène.

Pour compléter la fertilisation organique, on utilise à l'époque le salpêtre. Ce sel azoté est présent dans la nature, mais il est très cher, car il doit être acheminé d'outre-mer, par exemple du Chili. L'idée de produire à l'échelle industrielle les sels azotés utilisables par les plantes pour constituer la masse foliaire s'impose.

L'azote, un gaz incolore et inodore, est disponible en abondance puisqu'il est le principal composant de l'atmosphère terrestre avec une part de 78%. Mais les plantes ne peuvent pas utiliser directement l'azote atmosphérique. La molécule d'azote N2 est composée de deux atomes d'azote solidement liés l'un à l'autre. Seul un apport d'énergie important permet de séparer les deux atomes.

Les éclairs d'orage, par exemple. Grâce aux températures élevées qui en résultent, ils séparent les atomes d'azote qui se recombinent immédiatement ailleurs, par exemple avec l'hydrogène contenu dans l'eau de pluie. De cette manière, l'azote arrive dans le sol sous une forme utilisable par les plantes. Un orage pendant la période de végétation au printemps est particulièrement efficace. Ce n'est pas pour rien qu'un vieux dicton paysan dit : "Orage en mai, le paysan crie youpi !"

Au début du 20e siècle, il n'existe pas encore de procédé permettant de transformer l'azote atmosphérique inerte en un composé chimique et de le rendre ainsi utilisable comme engrais. Développer un tel procédé est une tâche très exigeante.

Le chimiste Fritz Haber, professeur à l'université technique de Karlsruhe, étudie la réaction entre l'azote et l'hydrogène sous haute pression et à haute température. Après des années d'essais, il découvre que pour obtenir une vitesse de réaction suffisante, il faut une pression d'environ 300 bars, soit 300 fois la pression atmosphérique normale, des températures de 400 degrés Celsius et, surtout, des catalyseurs appropriés.

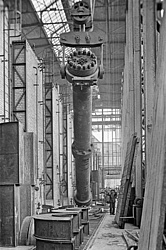

En 1908, son appareillage expérimental fournit, dans des conditions de laboratoire, la première production synthétique d'ammoniac. Il dépose un brevet pour son procédé et s'adresse à BASF pour sa mise en œuvre à l'échelle industrielle. Mais on y voit surtout un grand problème en ce qui concerne les hautes pressions nécessaires. En effet, il n'existe pas encore de réservoirs sous pression et de tuyaux capables de résister à de telles contraintes. De plus, à des températures et des pressions élevées, l'hydrogène se diffuse même à travers les parois d'acier les plus épaisses, car ses atomes sont minuscules.

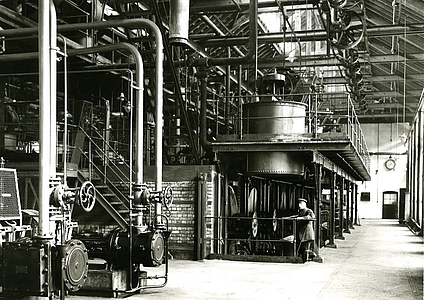

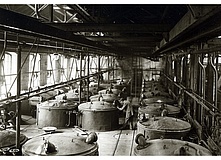

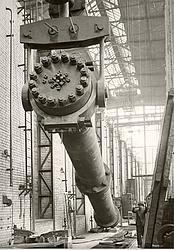

Mais Carl Bosch, chimiste chez BASF depuis 1899, trouve une solution. Il conçoit un tube à double paroi à partir de nouveaux types d'acier. L'intérieur est composé de fer doux et pauvre en carbone, à peine pénétré par l'hydrogène, et d'une enveloppe en acier solide. Des trous dans le tube extérieur permettent à l'hydrogène qui se diffuse encore à travers le tube intérieur de s'échapper.  ;

Alwin Mitasch, directeur du laboratoire d'ammoniac chez BASF et proche collaborateur de Carl Bosch, met au point, après des recherches approfondies, un catalyseur approprié en fer avec des oxydes d'aluminium, de calcium et de potassium.

Le premier réacteur résistant aux hautes pressions et donc au fonctionnement sûr dans l'histoire de la technologie des procédés est ainsi inventé et, après cinq ans de recherche et de développement, le résultat de laboratoire de Haber devient utilisable pour une production à grande échelle.

Avec la synthèse de l'ammoniac, appelée procédé Haber-Bosch du nom de ses concepteurs, il est possible pour la première fois de combiner l'azote de l'air avec l'hydrogène dans d'énormes réacteurs à haute pression. L'ammoniac qui en résulte est liquéfié et séparé par refroidissement du mélange gazeux. En 1913, la production d'engrais minéraux commence dans la première usine de synthèse à Oppau, près de Ludwigshafen. En 1914, plus de 7 000 tonnes d'engrais de suintement bon marché sont déjà disponibles.

Dans la station d'essais agricoles de Limburgerhof, propriété de BASF, Bosch fait étudier à partir de 1914, dans le cadre d'essais en plein champ, les bases des quantités optimales, des périodes d'épandage et de la répartition des apports d'engrais, afin de pouvoir fournir aux agriculteurs, avec l'engrais, un mode d'emploi optimal. Le nouvel engrais artificiel est présenté aux agriculteurs par le biais d'une publicité amusante.

Mais la Première Guerre mondiale éclate et l'ammoniac devient une matière première essentielle à la guerre, car l'acide nitrique qui en est extrait est un produit de base pour les explosifs.

Malheureusement, Fritz Haber joue un rôle peu glorieux pendant la Première Guerre mondiale. Il ne se contente pas de faire des recherches sur le développement de gaz de combat, il supervise même personnellement la première grande utilisation de gaz toxiques de l'histoire à Ypres en 1915. Son gaz de chlore tue environ 1500 soldats français et en blesse grièvement beaucoup plus. La femme de Haber, Clara Immerwahr, la première chimiste à avoir obtenu un doctorat en Allemagne, déteste son utilisation qu'elle considère comme une "perversion de la science" et se tire une balle avec l'arme de service de Haber dans le jardin de sa villa de service à Berlin.

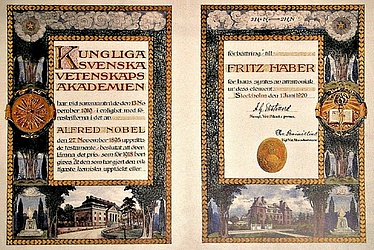

Néanmoins, Fritz Haber reçoit le prix Nobel de chimie en 1918 pour le développement de la synthèse de l'ammoniac. Carl Bosch ne reçoit le prix Nobel de chimie qu'en 1931 pour ses travaux sur la synthèse de l'ammoniac à grande échelle, en collaboration avec Friedrich Bergius, un élève de Fritz Haber.

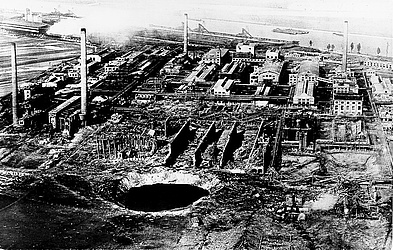

Après la fin de la guerre, la production d'ammoniac et d'acide nitrique ne cesse de croître. Bien que les risques liés à la production et au stockage soient connus, une catastrophe se produit le 21 septembre 1921, qui coûte la vie à 561 personnes, lorsqu'une énorme explosion secoue Oppau et la détruit en grande partie. Même à Heidelberg, à 25 km de là, l'onde de choc recouvre les toits des maisons. Il s'agit à ce jour de la plus grande catastrophe chimique de l'histoire de BASF.

Aujourd'hui encore, plus des trois quarts de la production totale d'azote lié sous forme d'ammoniac sont transformés en engrais minéraux. Le reste est utilisé dans la fabrication de nombreux autres produits, comme les fibres synthétiques et même la levure chimique. Les pneus de voiture contiennent également de l'ammoniac. Les composés azotés comme l'hydrazine et l'acide nitrique permettent de produire du carburant pour fusée. Dans le domaine pharmaceutique, les sulfonamides issus de l'ammoniac sont utilisés pour la fabrication de médicaments tels que les antibiotiques.